鉆井落地油泥熱解工藝是一種針對石油開采、儲運或煉制過程中產生的含油固體廢物(落地油泥)進行無害化處理和資源回收的關鍵技術。其核心原理是在缺氧或無氧環境下,通過加熱將油泥中的有機物(主要為石油烴類)分解為小分子物質,實現油、水、固三相分離。以下是該工藝的簡要流程及關鍵環節:

1、工藝優勢:

減量化:體積縮減50%以上,殘渣含水率<5%,固相含油率≤0.3%。

資源化:回收燃油及可燃氣體,降低外部能源依賴。

無害化:殘渣浸出毒性遠低于限值(如石油類<0.1mg/L)。

環保性:無二噁英生成(缺氧環境),尾氣可控。

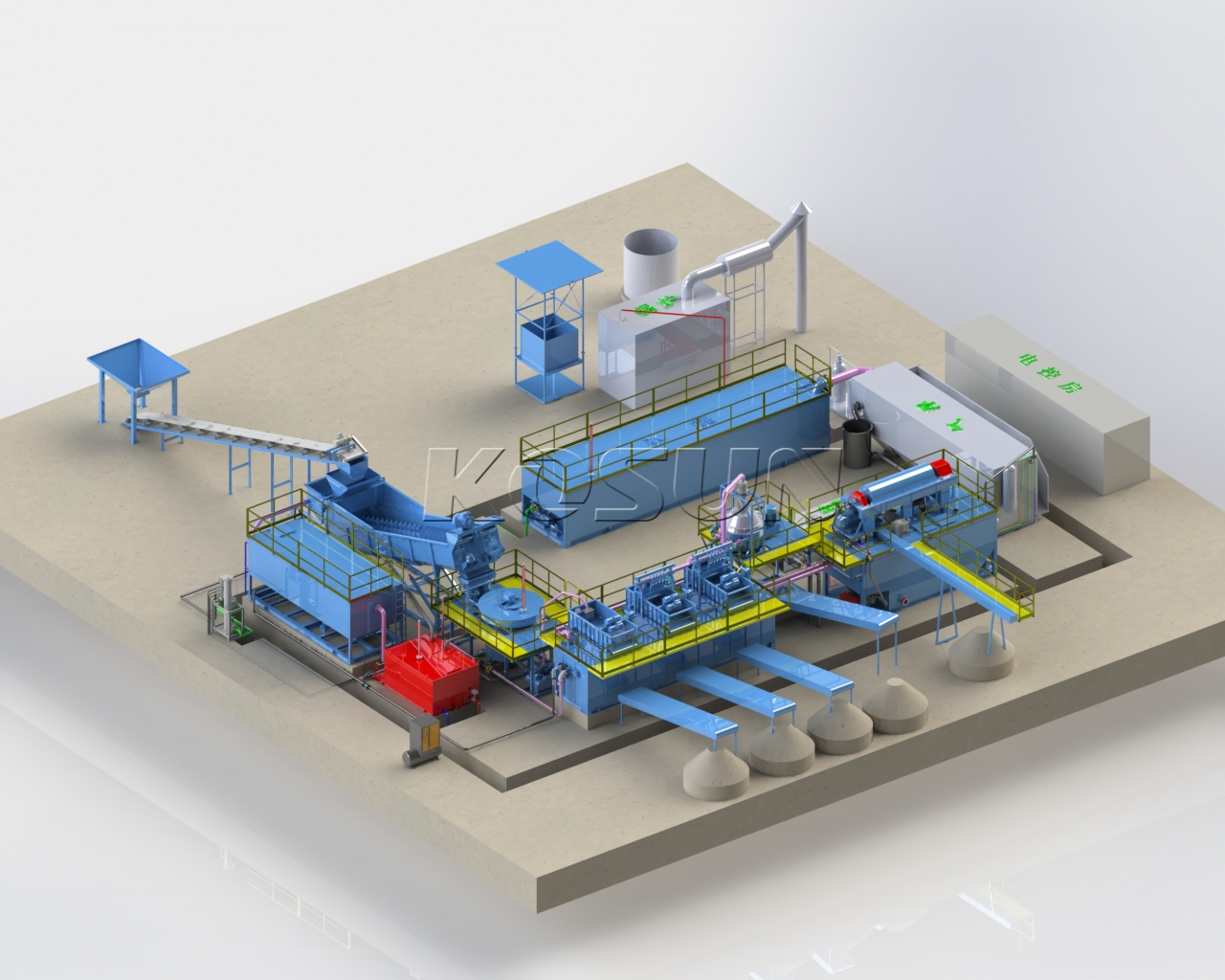

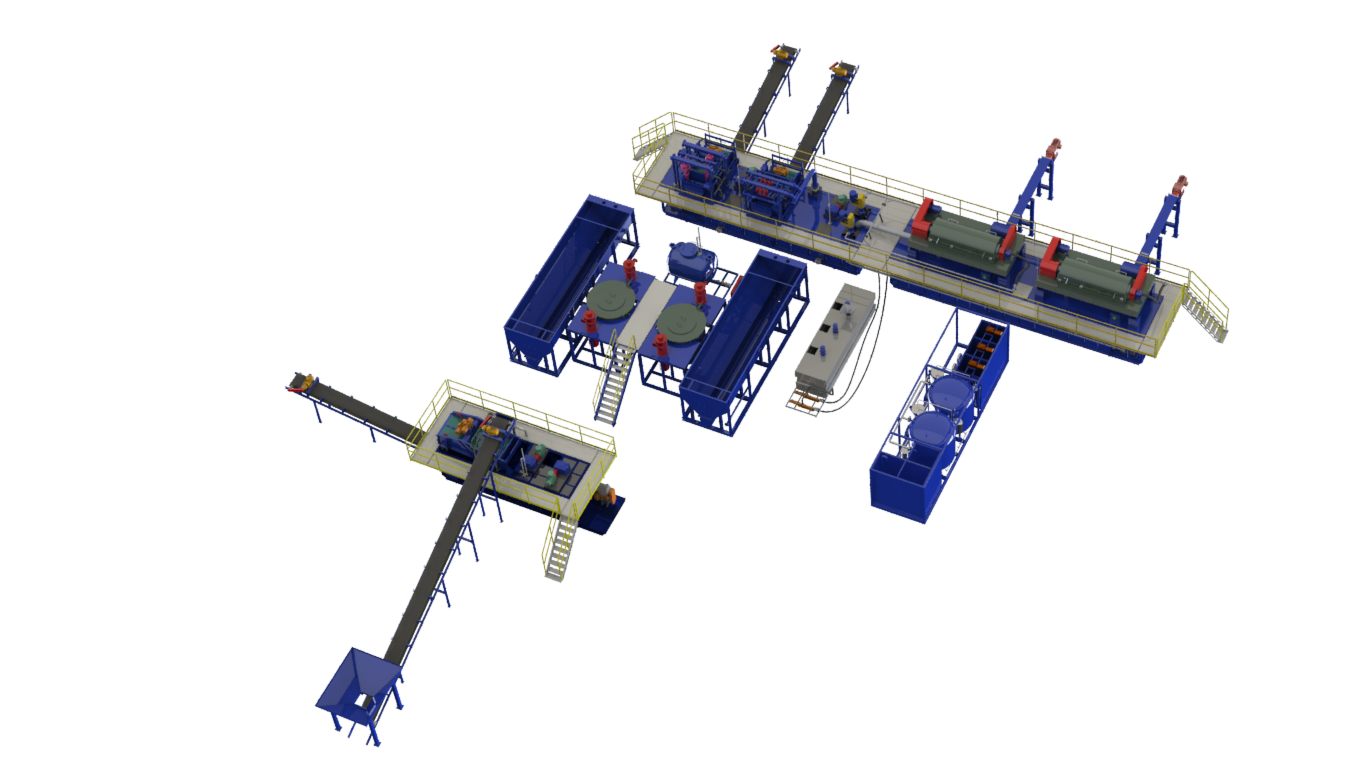

2、工藝流程:

預處理→熱解反應→產物處理→尾氣凈化

2.1預處理:

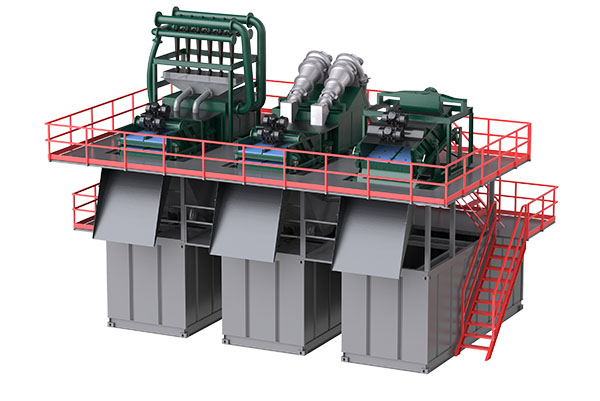

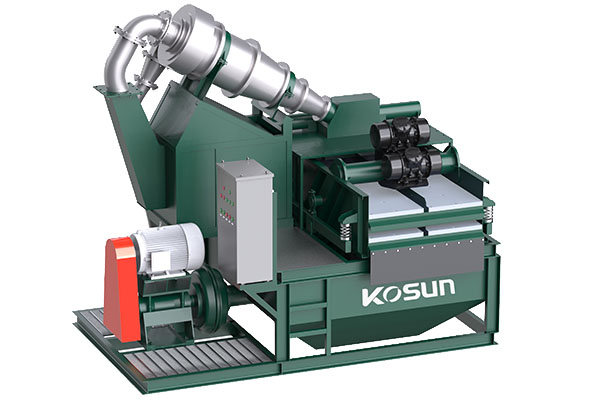

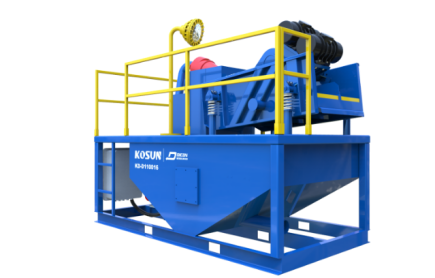

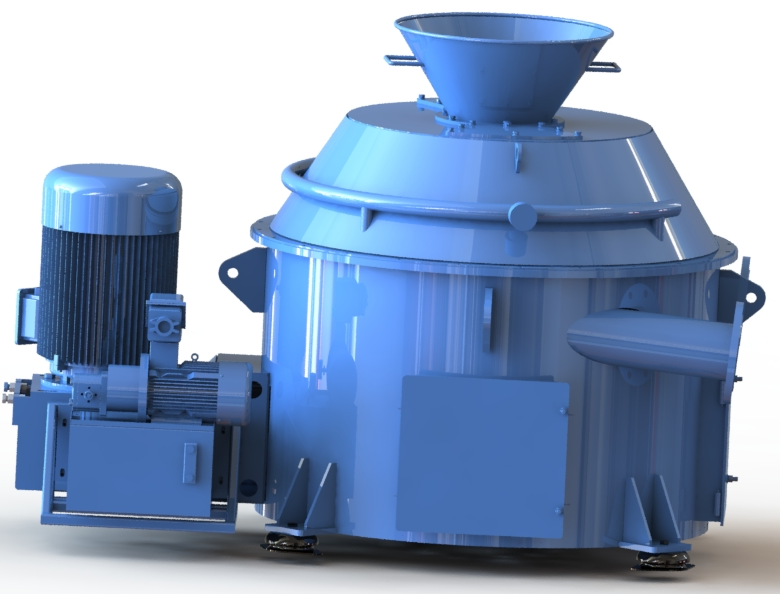

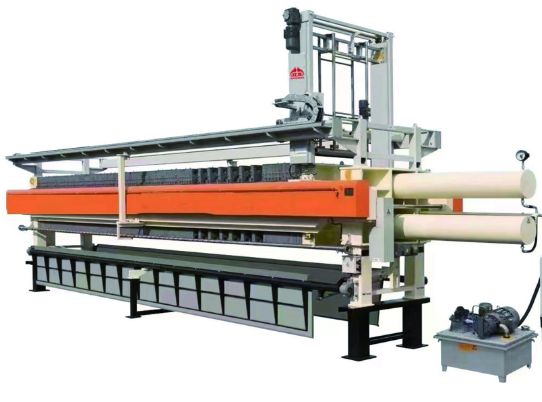

脫水減容:通過機械脫水(離心、壓濾)或自然晾曬降低油泥含水率(通常需降至30%以下),減少熱解能耗。

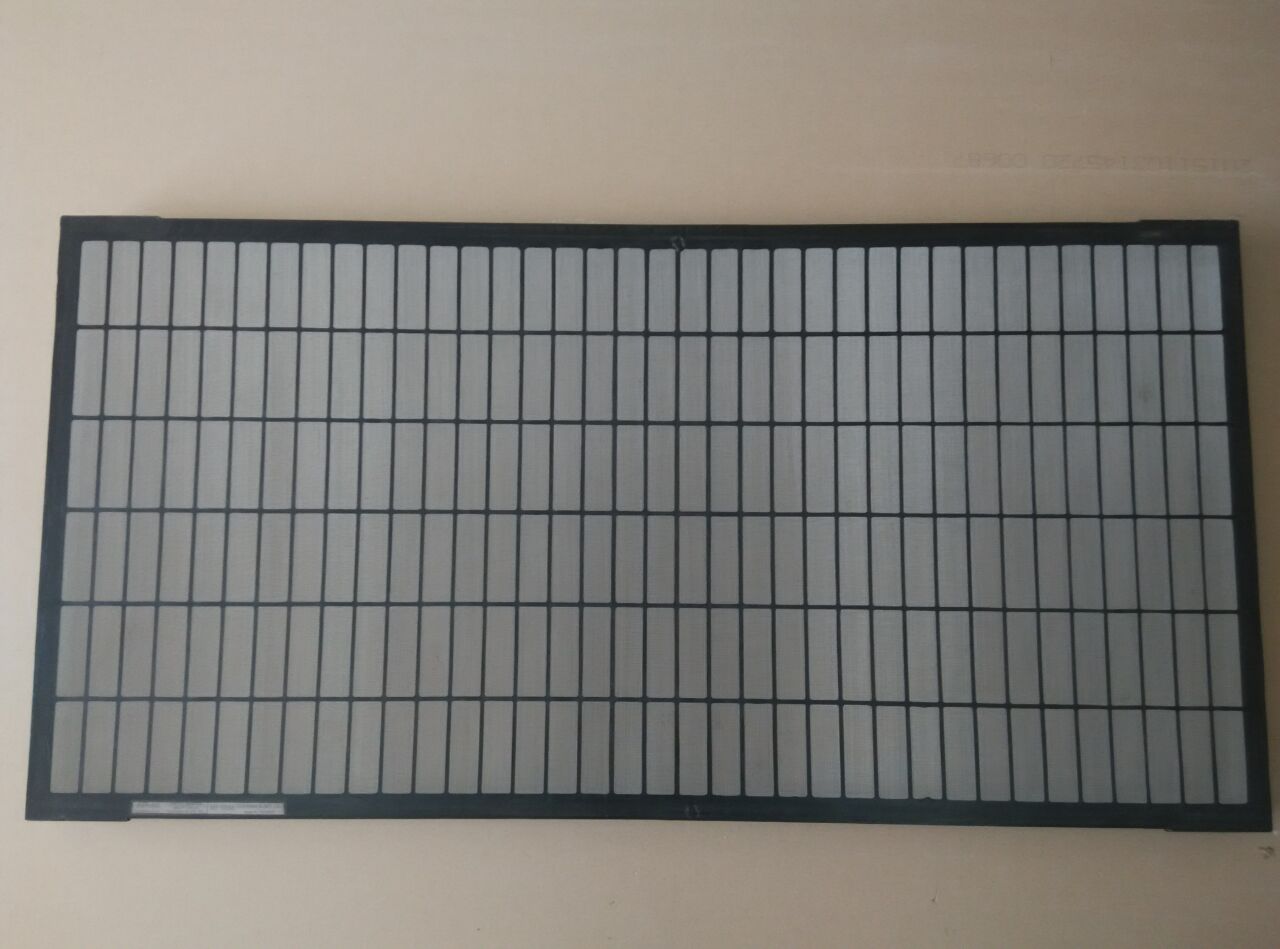

破碎篩分:去除石塊、金屬等雜質,并將油泥破碎至均勻粒徑(通常<5cm),確保熱解反應均勻高效。

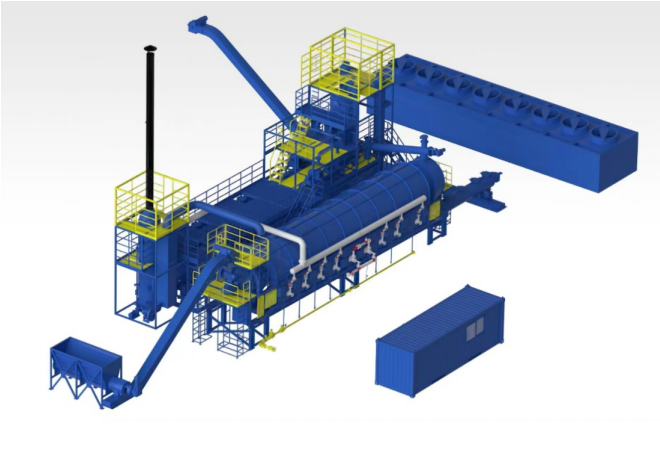

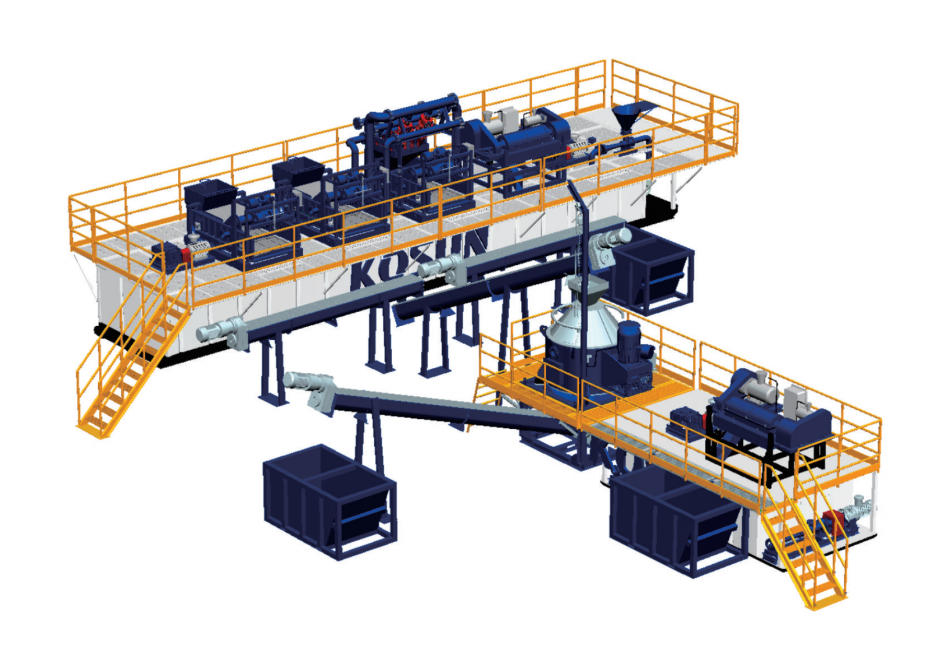

2.2 熱解反應

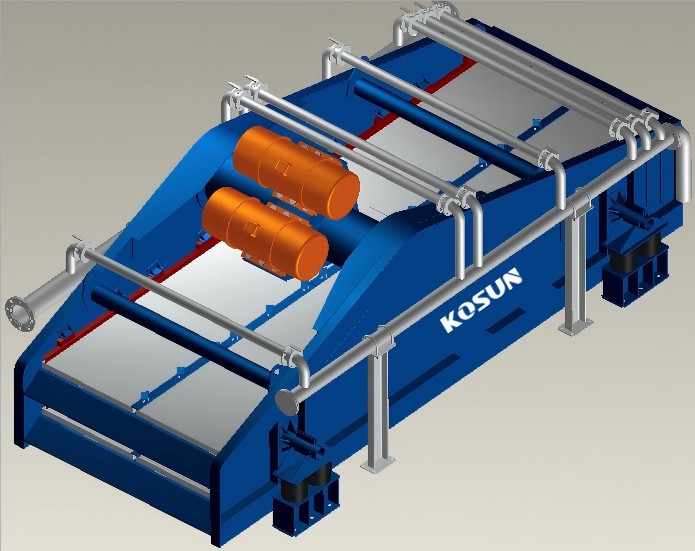

進料系統:預處理后的油泥通過螺旋輸送機或密閉閥門連續送入熱解爐,防止氧氣進入。加熱裂解:溫度控制:在400~600℃的缺氧環境中,油泥中的長鏈烴裂解為油氣、水和焦炭。反應時間:停留30~90分鐘(依爐型調整),確保有機物充分分解。熱解產物:不凝氣(約20~40%):含甲烷、氫氣等可燃氣體,直接回用為熱解燃料。熱解油(約15~30%):輕質燃油,可精煉為燃料油或化工原料。固體殘渣(約30~50%):以焦炭和無機物為主,含油率<0.3%,達到無害化標準。

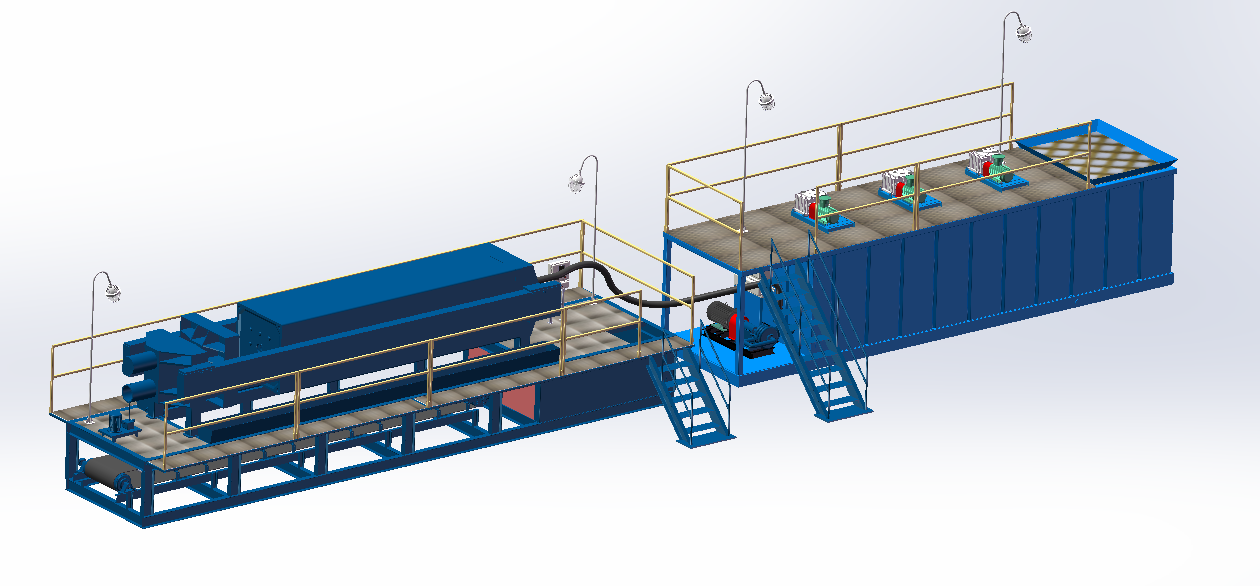

2.3產物處理與回收

油氣冷凝分離:高溫油氣經冷凝系統(水冷/油冷)分離為液態熱解油和可燃氣體。未冷凝氣體凈化后回輸至燃燒器供熱,形成能量閉環。

殘渣處理:熱解殘渣經冷卻后,可作路基材料或水泥摻合料(需檢測重金屬達標)。

或進行穩定化處理,安全填埋(符合《GB 18598-2019》危廢填埋標準)。

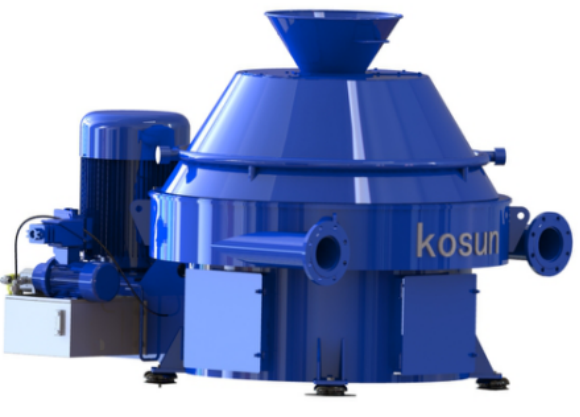

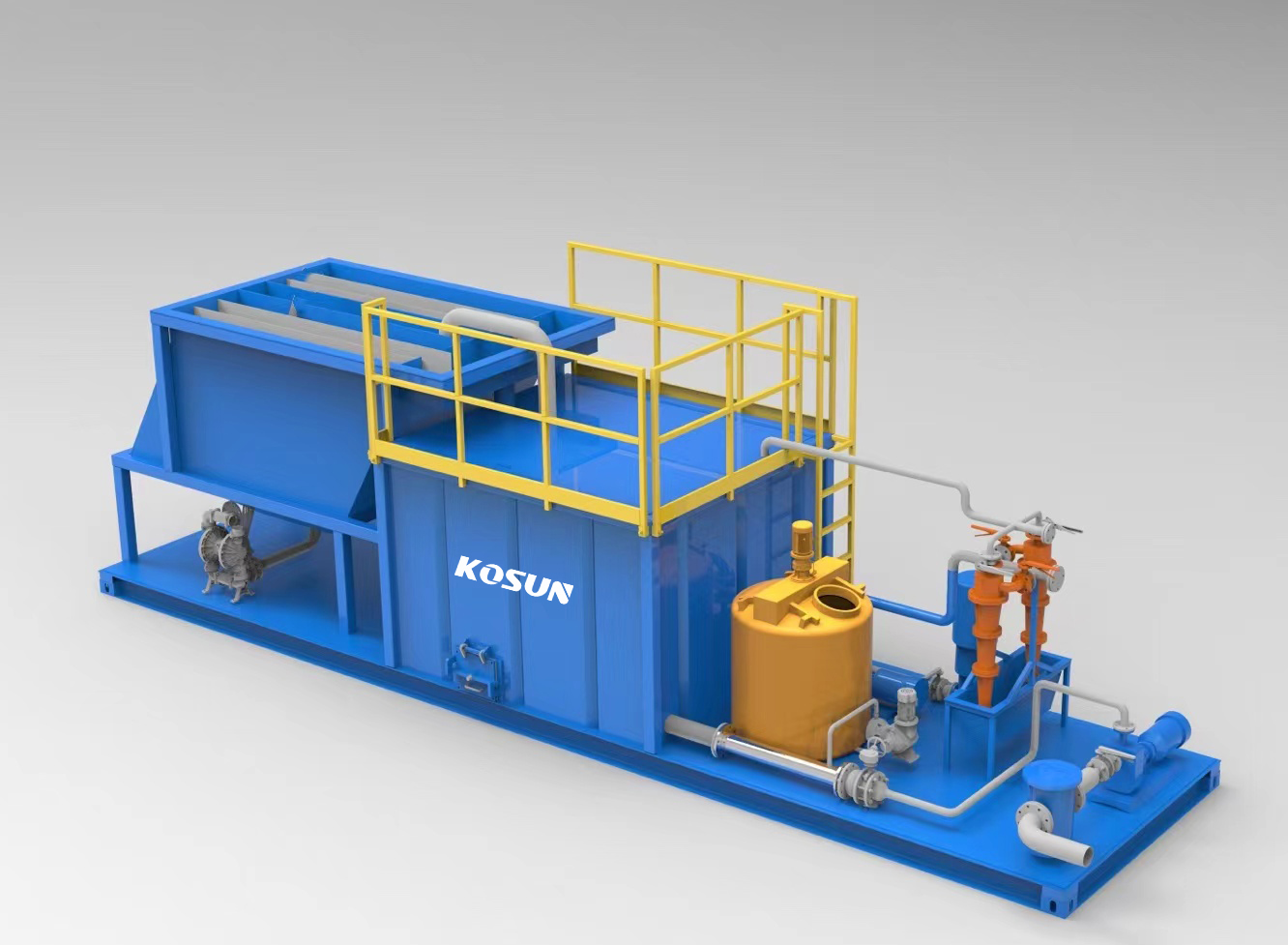

2.4 尾氣凈化

燃燒尾氣經旋風除塵、噴淋塔脫酸、活性炭吸附二噁英后達標排放(滿足《GB 16297-1996》大氣污染物標準)。

- 走進科迅

- 應用行業

- 產品與服務

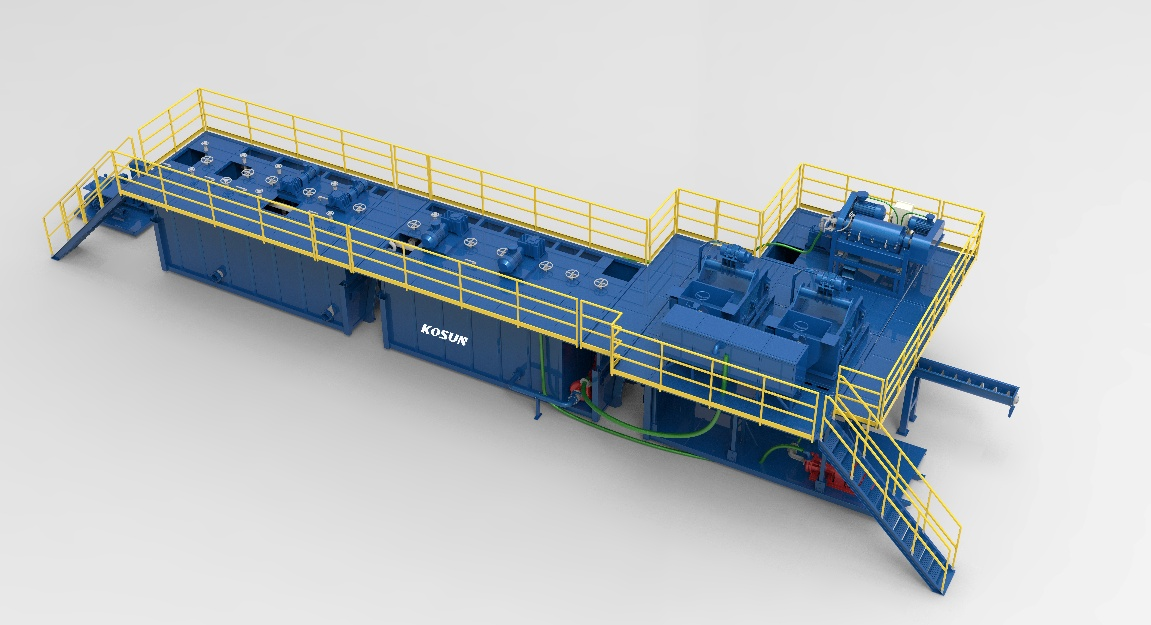

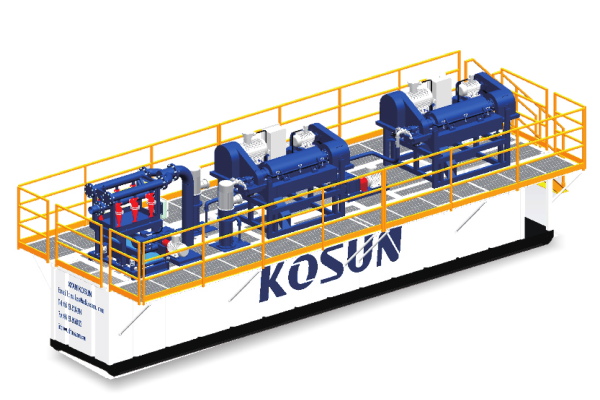

- 工程施工泥水分離系統

- 地鐵盾構渣土處理

- 鉆井泥漿固控設備

- 鉆井廢棄物處理

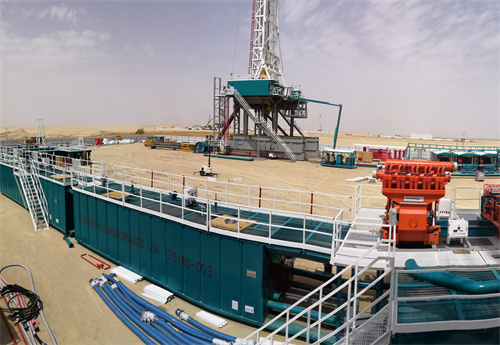

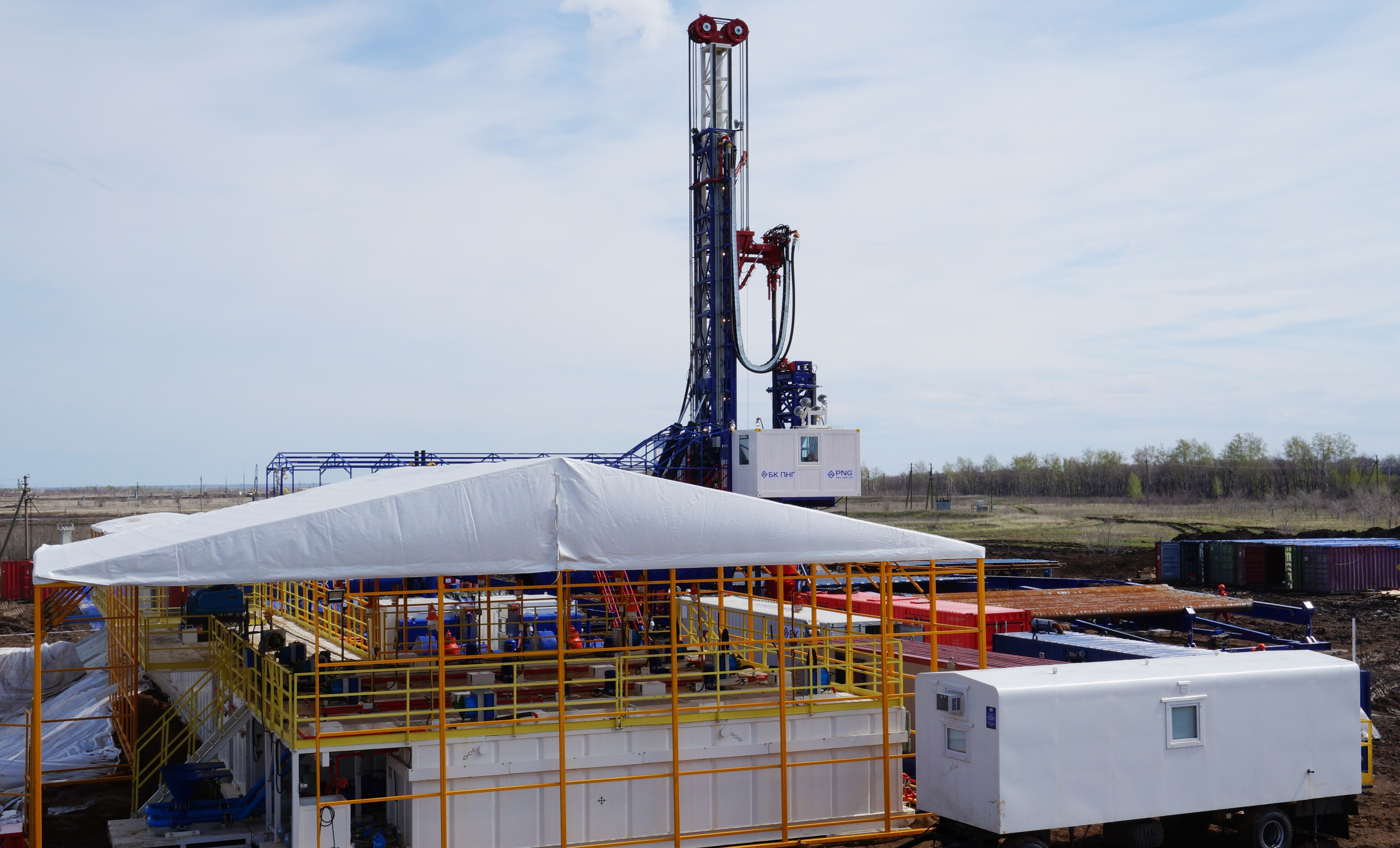

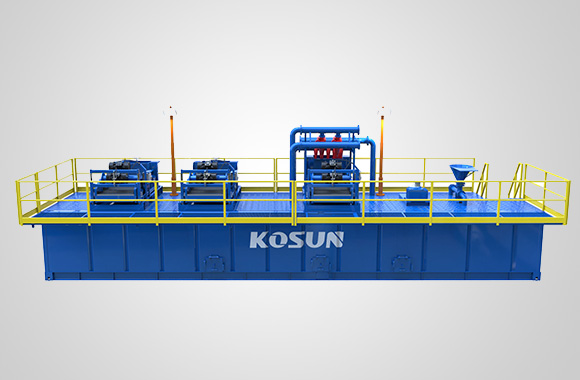

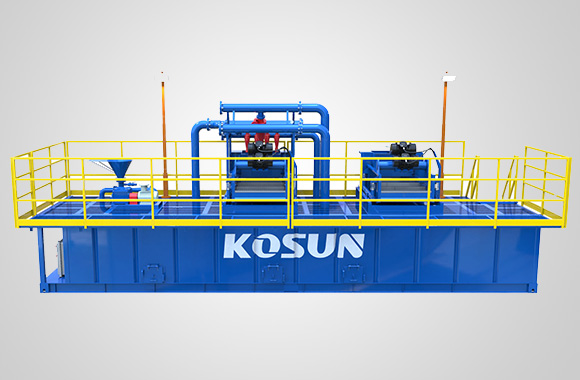

- 鉆井泥漿固控系統

- 非開挖泥漿回收系統

- 工程泥水環保處理

- 河道清淤脫水處理系統

- 尾礦處理

- 其他配件

- 數控加工服務

-

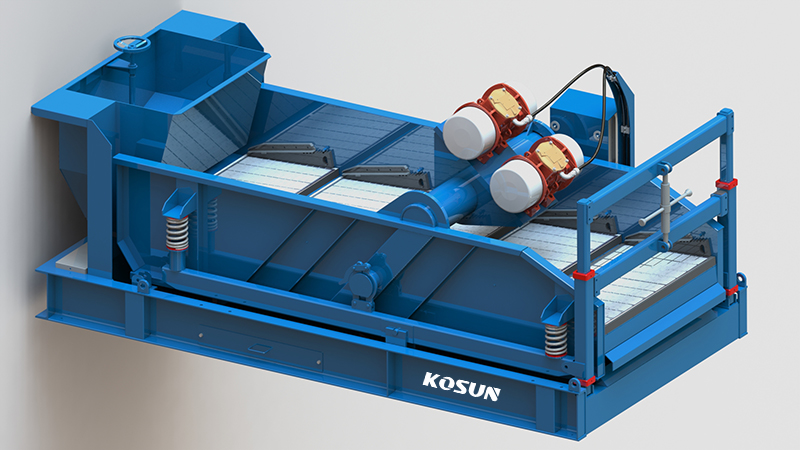

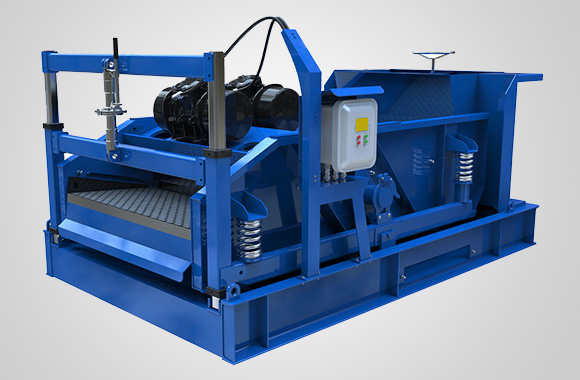

LS585鉆井液振動篩

-

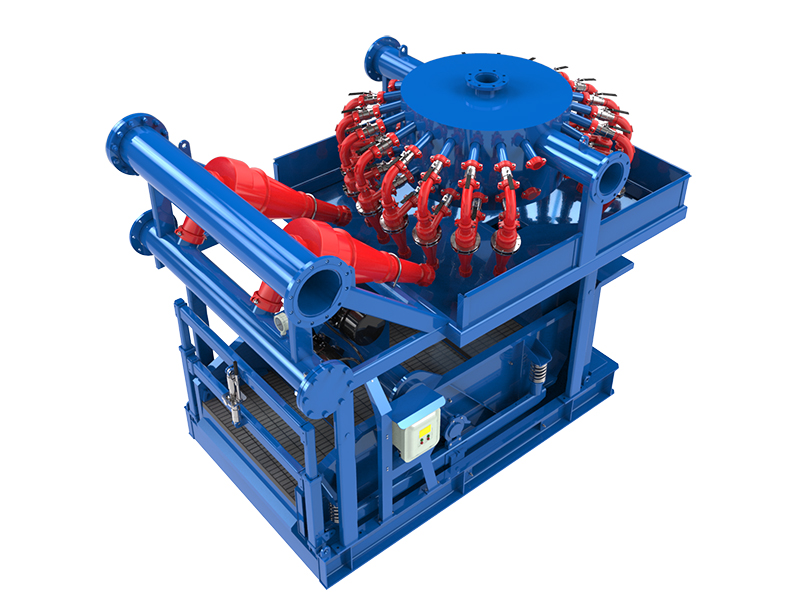

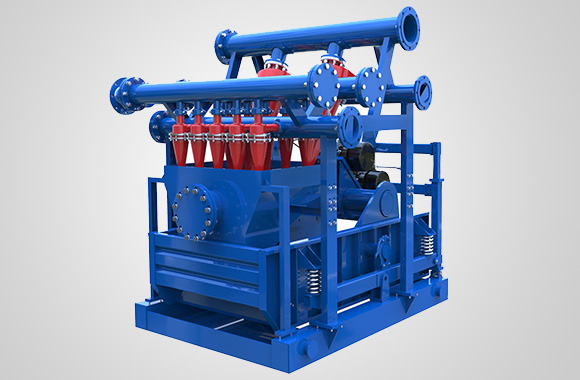

圓頂式泥漿清潔器

-

立式旋流除泥器

-

立式除氣器

-

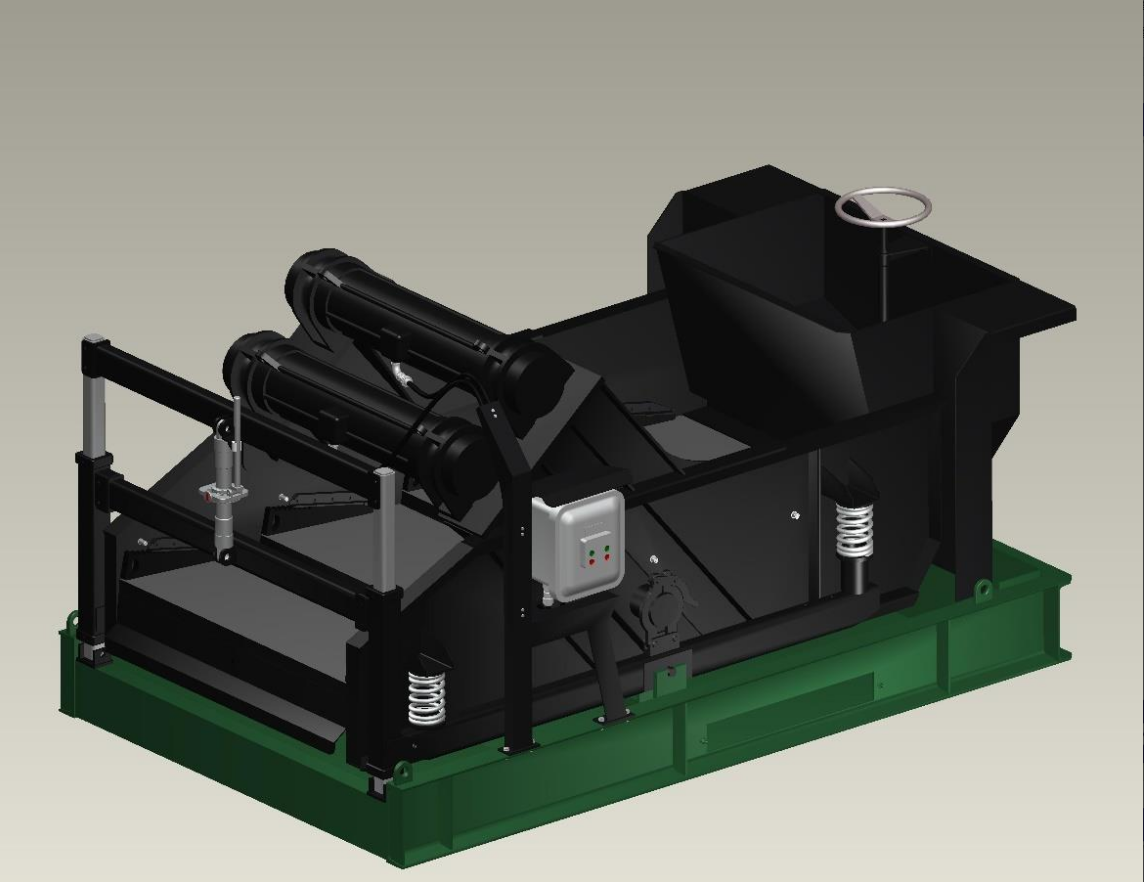

黑犀牛振動篩

-

LS606振動篩

-

MD300立式除砂器

-

雙軌跡振動篩

-

固控設備

-

雙層柴油罐

-

泥漿攪拌器

-

液氣分離器

-

DN系列電子點火裝置

-

DC系列臥式螺旋卸料沉降離心機

-

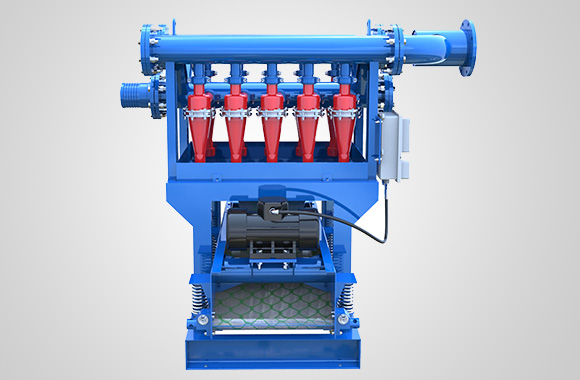

高效泥漿清潔器

-

鉆井泥漿罐

-

鉆井液直線振動篩

-

真空除氣器

-

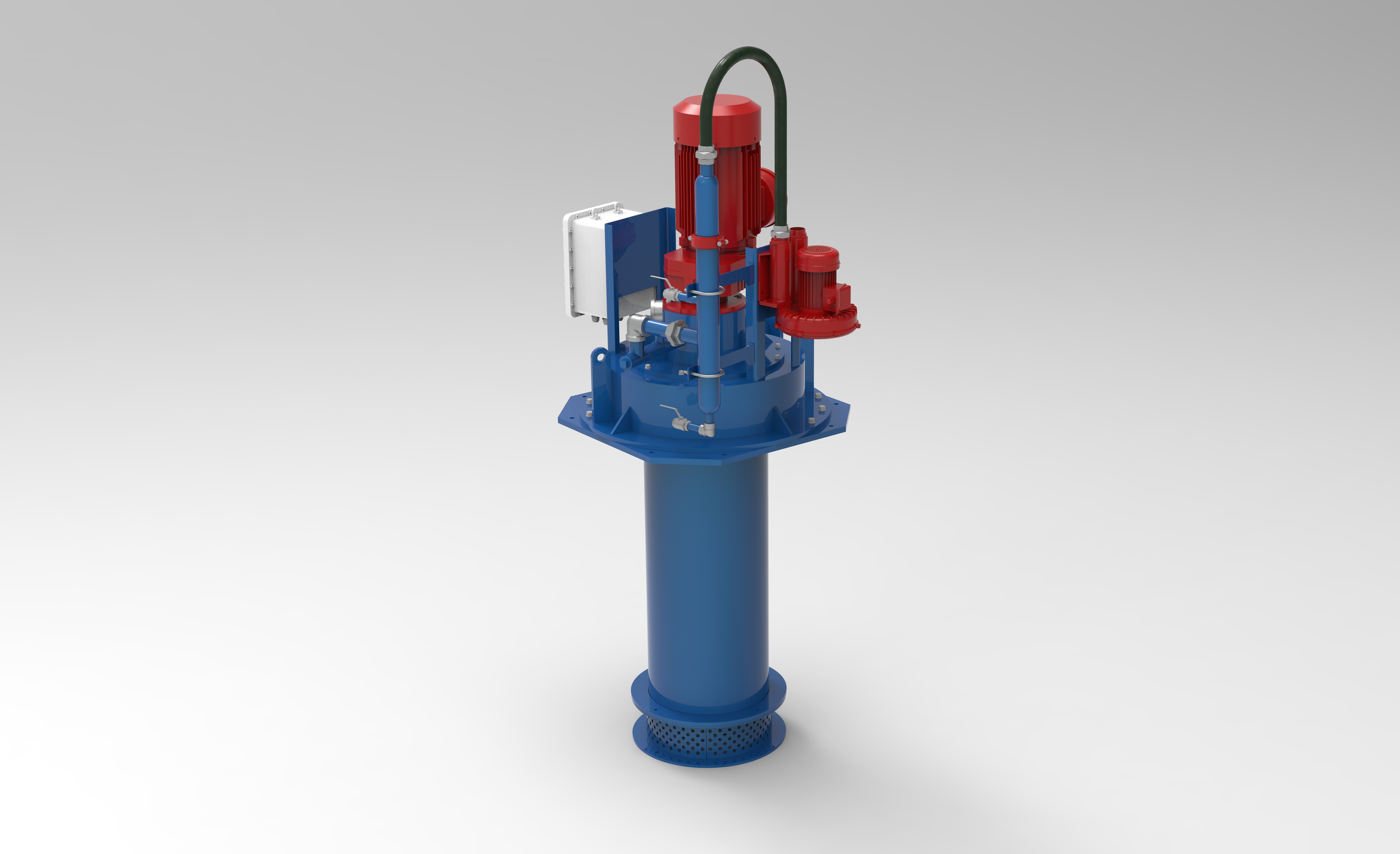

液下渣漿泵

-

工業水罐

-

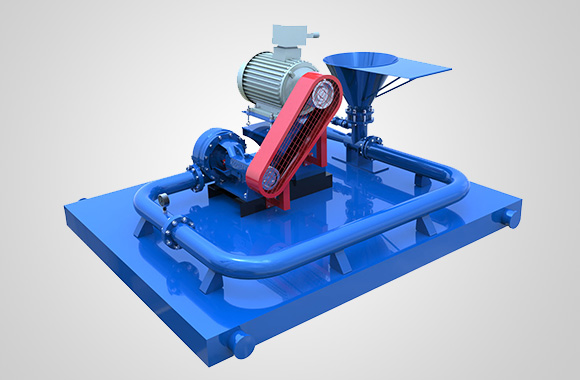

混漿裝置

-

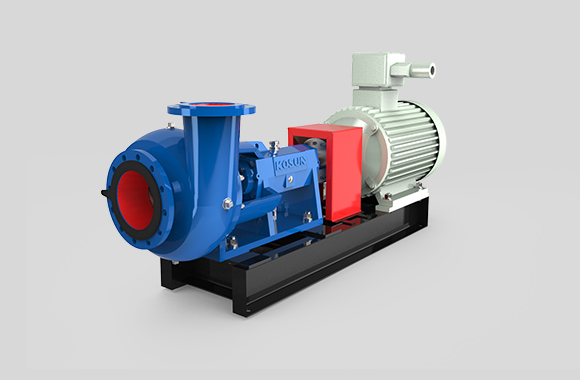

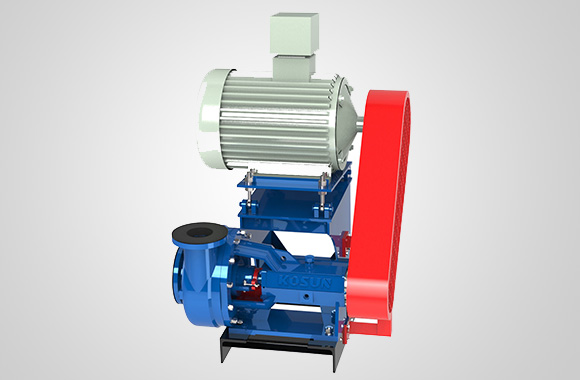

CP系列砂泵

-

橢圓振動篩

-

MG系列泥漿槍

-

SWP系列螺桿泵

-

SP系列剪切泵

-

除砂清潔器

-

除泥清潔器

-

高架柴油罐

- 案例展示

- 新聞中心

- 聯系我們

17782693290

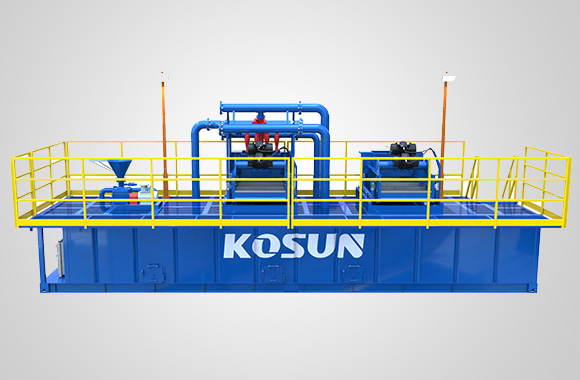

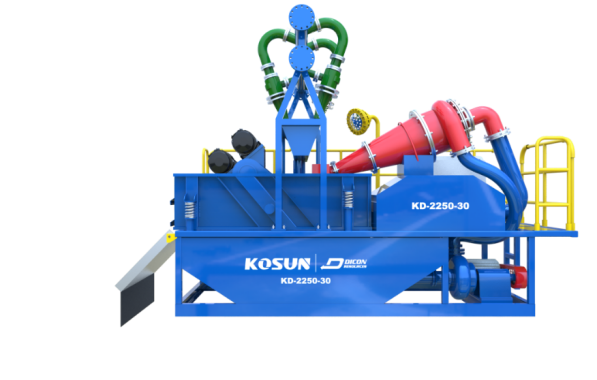

科迅機械

-

科迅全球

kosuneco.com -

科迅中國

kosunhb.com -

Россия

kosungroup.ru -

KOSUN America

kosungroup.com